Мы уже привыкли к сковородкам, к которым не прилипает еда во время готовки и которые не приходится долго отмывать под водой. Впервые о веществе, которое может наделять покрытия такими свойствами, заговорили в 1938 году. Тогда вывели вещество под названием политетрафторэтилен (PTFE или ПТФЭ). Чуть позже это вещество было применено как запатентованное покрытие американской компанией DuPont. А вот использовать это покрытие для сковородок начали только спустя 20 лет. О такой возможности узнал французский инженер Марк Грегуар, с подсказки своей жены. В 1959 году началось первое массовое производство сковородок с этим покрытием. Они быстро стали популярными, благодаря своим свойствам.

Политетрафторэтилен — инертный и абсолютно безопасный материал для человеческого организма. Он не вступает в химические реакции с пищевыми продуктами, водой и бытовыми моющими средствами. А при попадании в организм выводится из организма в том же виде, не всасываясь и не расщепляясь. Безопасность таких сковородок доказана многочисленными исследованиями. По бытовым свойствам такие сковородки отличает то, что к ним они легко моются, так как к ним не пригорает пища. Этот факт, кстати, позволяет делать приготовленную на такой сковородке пищу более здоровой, так как при готовке нужно очень мало масла.

Мы побывали на заводе «Нева Металл Посуда» в городе Дно Псковской области, где производится различная металлическая посуда с антипригарным покрытием. Компания на рынке уже 17 лет, и это один из крупнейших производителей посуды из литого алюминия с антипригарным покрытием. Компания первой на российском рынке освоила технологию литья с кристаллизацией под давлением. Здесь мы своими глазами увидели все стадии превращения тяжелого бруска алюминия в изящную сковородку оранжевого цвета. В этом посте будет пошаговый рассказ о том, как это происходит.

Производство сковородки начинается с брусков алюминия, которые тут называют чушками. Каждая такая чушка весит 16 килограмм. Из одной такой чушки получается около 16 сковородок. Металл российского производства. Этот алюминий содержит специальный пищевой сплав АК12П, и кремний, который придает металлу повышенную прочность. До использования на производстве исходный металл проходит строгий контроль качества методом спектрального анализа при помощи сертифицированного оборудования.

2

Первая стадия производства начинается вот тут. Это небольшие плавильные печи Hindenlang немецкого производства. В каждую такую печь помещается 600 килограмм металла.

3

Оператор плавильной печи загружает чушки в печку с помощью специальных щипцов.

4

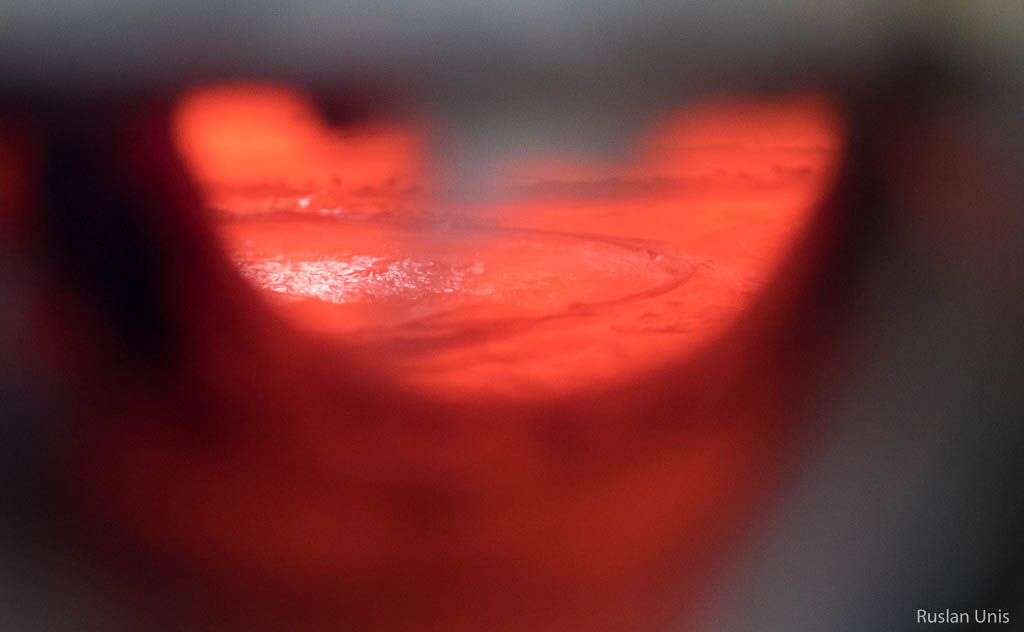

Температура плавления там достигает ХХХ градусов. Внутри прямо жерло вулкана:

5

Потом расплавленный металл выливается в металлический контейнер, который называется раздаточный ковш. У него в основании есть «лыжи» для захвата вилами погрузчика:

6

Примерно так это происходит. Оператор-плавильщик поднимает раздаточный ковш на нужную высоту, потом сходит с погрузчика и подходит к печи:

7

На панели управления печью есть возможность наклонить ковш с расплавленным металл, и он через носик начинает литься в ковш. Красивое зрелище:

8

Потом оператор везет раздаточный ковш к аппарату, где происходит процедура дегазации расплавленного металла:

9

В это время в ковш под давлением поступает газ, и одновременно металл взбивается как миксером. Это делается для того, чтобы очистить расплав от всех ненужных примесей. Они после взбития всплывают на поверхность и удаляются.

10

После дегазации металл выливается в другой контейнер, который стоит около прессов:

11

Далее оператор плавильщик возвращается к загрузке чушек в печь, чтобы пойти по новому кругу. А дальнейшее производство сковородок продолжается у прессов. Их на производстве 8 штук, один из которых полностью роботизирован. В эти дни готовится еще одно помещение под установку еще трех прессов, чтобы увеличить объем выпускаемой продукции.

12

Несколько слов о технологии, которая применяется на этом производстве — литье с кристаллизацией под давлением или ЛКД. Она позволяет на выходе получить самый большой выход готовой продукции при небольшом проценте брака, если сравнивать с другими технологиями. Например, в кокильном литье нет усилия запирания в прессе, из-за этого продукция получается пористой, а его химические свойства ниже. Уровень брака при литье с кристаллизацией — около 2-3% за смену, а при других видах литья с теми же параметрами — порядка 20%.

Литье с кристаллизацией под давлением осуществляется на специальных прессах. Каждый пресс универсален, на нем можно изготовить любой вид металлической посуды, в зависимости от того, какая матрица установлена в прессе. Матрицей называют нижнюю часть пресса, куда заливается расплавленный металл и откуда потом извлекается заготовка будущей посуды. Верхняя часть пресса называется пуансон.

13

У каждого пресса работает 1 или 2 оператора. В их задачу входит обработка двух поверхностей пресса разделительной жидкостью. Она не дает металлу прилипнуть к пресс-форме.

14

Пока первый сотрудник заканчивает обработку пресс-формы разделяющей жидкостью, второй уже берет черпак, и набирает в него металл из контейнера:

15

На этой фотографии весь «ассортимент» ковшиков для заливания металла в пресс. Выбор ковшика зависит от посуды, которая выйдет из под пресса:

16

В перерывах между заливанием металла в пресс, оператор убирает с расплава специальным инструментом верхнюю пленку окислов.

17

Металл из ковшика заливается в пресс-форму, потом пресс опускается и держится около 10-15 секунд. К слову, усилие пресса составляет 300-400 тонн. Потом пресс поднимается, и оператор руками в перчатках вытаскивает заготовку из пресс-формы:

18

На выходе получается вот такой полуфабрикат с заусенцами и неровными краями (облой):

19

Кстати, на производстве работает одна роботизированная установка, которая сама обрабатывает поверхности пресс-формы, наливает расплавленный металл, включает пресс, вытаскивает заготовки и подает ее оператору робота:

20

Ему, в свою очередь, остается только проверить заготовку и отложить в сторону в ожидании следующей подачи:

21

22

Оставшийся в печах и ковшах металл, при необходимости остановить работу печи, разливается в такие формы, чтобы получить на выходе исходный материал — чушки:

23

Далее эти заготовки поступают в цех механической обработки. Там у них убирают заусенцы и неровности кромок:

24

После механической обработки заготовки получаются гладкие:

25

Следующий этап — это грубая пескоструйная обработка, чтобы сделать гладкую заготовку шершавой, чтобы краска и антипригарное покрытие лучше ложилось. Другими словами, это делается для лучшей адгезии металла с покрытиями:

26

27

Вот какая поверхность у будущей посуды получается после пескоструйки:

28

Далее за дело принимается конвейерная машина, которая моет, сушит и обезжиривает заготовки перед нанесением покрытий. После мойки изделия проходят другую машину, которая нагревает будущие сковородки до высокой температуры для выявления возможного брака при нагревании.

29

Потом изделия проходят через окрасочные камеры. Для этого сковородки сначала укладываются вверх дном на специальные удерживающие средства — ложементы, а на дно ставят специальные крышки, которые не дают окраситься дну:

30

Потом изделия, вращаясь вокруг своей оси, поступают под пульверизаторы, которые равномерно покрывают изделия сначала грунтом, потом краской:

31

32

33

Операторы покрасочных камер убирают окрашенные изделия, вместо них подкладывают неокрашенные и накрывают их крышками для дна:

34

После окраски, изделия поступают в печь, где происходит спекание краски и металла:

35

Загрунтованные и окрашенные изделия снова кладутся на ложементы, но на этот раз дном вниз. Далее сковородки снова едут под пульверизаторы, но на этот раз с антипригарным покрытием в несколько слоев:

36

37

После нанесения покрытия посуда вновь проходит через печь и охлаждение:

38

Следующая стадия — это визуальный контроль качества нанесения покрытий.

39

После контроля качества нанесения покрытий, вся партия поступает на проточку внешнего дна. Посуда присасывается к колесу, начинает крутиться, а высокоточная лазерная установка срезает слой металла на дне. Это делается для того, чтобы у посуды было абсолютно ровное дно, что очень важно для равномерного прогревания посуды на огне и плотного прилегания к плоским поверхностям (вроде стеклокерамических плит):

40

Сковородка почти что обрела свой окончательный вид. Не хватает только ручки. На фотографии видно выступ на боку сковородки — гужон:

41

Здесь в этом самом гужоне автомат сверлит отверстия для ручки:

42

А потом сковородки попадают в заботливые руки тех, кто привинчивает ручки к корпусу сковородки. После чего сковородку можно считать готовой:

43

Остается только упаковать ее в красивую обертку и сложить в коробки:

44

45

46

А на этой фотографии можно увидеть результат из каждой стадии производства. Чушка, заготовка из пресс-формы, заготовка после механической обработки, придание шершавости через пескоструйную обработку и конечный продукт после нанесений всех покрытий, с ручкой и упаковочной бумагой. Скоро эта сковородка окажется на прилавке какого-то магазина, а после покупки будет радовать хозяйку на кухне.

47